C-Mill Technologie AG

Hohe Produktionsleistung mit höchster Präzision

Als C-Mill 1997 gegründet wurde, setzten Produktionsbetriebe die damals neue Bearbeitungstechnologie High-Speed Cutting (HSC) noch nicht auf breiter Basis ein. Der Zerspanungsspezialist Patrick Ziswiler, Inhaber und Geschäftsführer der C-Mill Technologie AG (C-Mill) hatte fünf Jahre zuvor die Software NX™ eingeführt, eine Softwarelösung für die computerunterstützte Konstruktion und Fertigung (CAD/CAM) des Produktlebenszyklusmanagement-Spezialisten PLM Software.

„Die Idee hinter C-Mill ist, diese Softwaretechnologien mit Hochgeschwindigkeitsfräsen zu kombinieren, daher der Name“, sagt Ziswiler. „Damit konnten wir Kunden eine damals ungekannte Kombination höchster Präzision und kurzer Lieferzeiten anbieten.“

C-Mill wurde ein Erfolg, insbesondere bei Kunden in Medizintechnik sowie Luft- und Raumfahrt. Diese haben meist anspruchsvolle Qualitätsanforderungen, verhältnismässig kleine Stückzahlen mit knappen Terminen und verwenden exotische, schwer zerspanbare Materialien wie Titan, Inconel® oder Tantal.

Medizinprodukte und Arzneimittel, Luft- und Raumfahrt „Mit in NX geschaffenen digitalen Zwillingen sowohl der zu produzierenden Teile als auch der Produktionsanlagen können wir

Bearbeitungsstrategien im Vorfeld der Produktion entwickeln und testen“, erläutert Ziswiler. „Das ermöglicht uns, Kunden bereits in frühen Phasen der Produktentwicklung zu beraten. So können diese Ihre Produkte fertigungstechnisch optimieren.“

Vermessung als Teil des Prozesses

Die Vermessung der gefrästen Teile mittels einer Koordinatenmessmaschine (CMM) ist bei C-Mill integraler Bestandteil des Fertigungsprozesses. „Die gesamte Prozesskette zu beherrschen, von CAD/CAM über HSC-Fräsen bis zum CNC-Messen ist für das Erfüllen der hohen Qualitätsanforderungen unserer Kunden aus Medizintechnik sowie Luft- und Raumfahrt unverzichtbar“, sagt Ziswiler. „Zudem müssen wir die Messresultate der Teile dokumentieren, um unsere Zertifizierung für Medizinteile nach ISO 13485 zu erfüllen.“

Bis vor kurzem war die Teilevermessung eine unabhängige, beinahe vollständig vom restlichen Fertigungsprozess abgekoppelte Tätigkeit.

„Während wir unsere Bearbeitungszentren von Beginn an mit NX CAM von Siemens PLM Software programmierten, war die Programmierung unserer hochentwickelten Messmaschinen eine aufwändige Arbeit“, sagt Ziswiler. Für die Programmerstellung der Fertigungs-, Form und Lagetoleranzen wurden von 3D-Modellen abgeleitete 2D-Zeichnungen verwendet. Dazu war ein physisches Teil erforderlich. Die Programmierung erfolgte online, die Messmaschine war daher während dieser Arbeiten nicht verfügbar.

Für dieses zeitintensive Verfahren brauchte C-Mill einen eigenen Fachmann für die Messmaschinenprogrammierung. Das passte nicht zur Philosophie von C-Mill, den Fertigungs- und Messprozess personenabhängig und sequenziell zu steuern. Da die Ausgabedaten der Messmaschine ein proprietäres Format aufweisen, erforderte die Auswertung der Messdaten in der CAD-Umgebung ebenfalls Handarbeit, ebenso die Rückführung der Ergebnisdaten in das 3D-Modell.

Von der Verwendung von NX CAM für die Offline-Programmierung der Bearbeitungszentren kannte Ziswiler die Vorteile einer durchgängigen Prozesskette vom 3D-Modell bis zum fertigen Teil. Deshalb wendete er sich mit der Frage nach Software für die Offline-Programmierung von Messmaschinen an Siemens PLM Software Lösungspartner MAIT.

Nahtlose Messmaschinenintegration

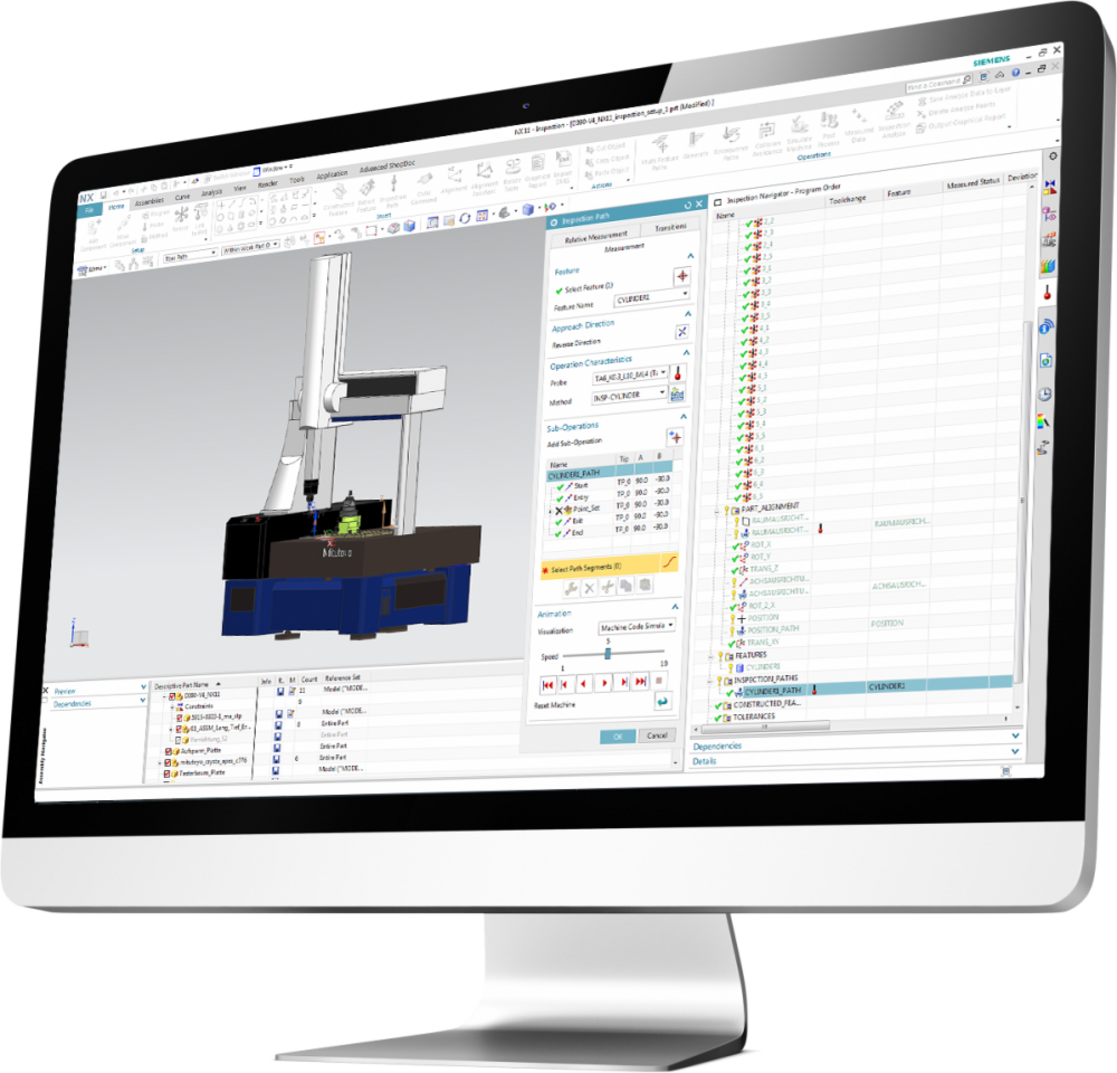

„Die Lösung zu finden war nicht schwer. Die Fähigkeiten für das CMM Inspection Programming in NX bieten eine Lösung auf dem Stand der Entwicklung für die Offline-Messmaschinenprogrammierung“, sagt Christoph Renker von MAIT. „NX CMM Inspection Programming verbessert die Effizienz des gesamten Prozesses von der Messmaschinenprogrammierung bis zur Messdatenanalyse.“

Die Softwareerweiterung gestaltete sich unaufwendig, da C-Mill NX CAM bereits für das Programmieren der Bearbeitungszentren verwendete. Mithilfe der HSC-Methoden in NX maximierten die NC-Programmierer den Materialabtrag und minimierten die Bearbeitungsdauer. Mittels dieser Hochgeschwindigkeits- Bearbeitungstechniken konnte das Unternehmen die Lieferzeiten verkürzen, die Produktionskosten senken und seine Wettbewerbsfähigkeit sichern.

Der von NX CMM Inspection Programming abgedeckte Prozess beginnt mit dem Definieren von Features und dem Erzeugen von Pfaden und reicht über Programmerstellung und –test am Ende bis zur Analyse der gemessenen Daten. C-Mill kann daher mit nur einem Softwaresystem seinen gesamten Betrieb entlang eines digitalen roten Fadens digitalisieren und automatisieren. Durch seine einheitliche, gewohnte Umgebung ist die Anwendung einfach und der Schulungsbedarf gering. Dass C-Mill den gesamten Prozess von einem einzigen 3D-Modell aus steuern kann, erhöht wegen der Assoziativität zum 3D-Modell die Genauigkeit. Zudem erleichtert es die Zusammenarbeit, was wiederum die Umsetzungszeit verkürzt.

Mit NX CMM entfällt die Notwendigkeit der manuellen Bearbeitung von Zeichnungen. Es generiert die Messprogramme automatisch aus den mit dem 3D-Modell in NX CAD verknüpften Produkt- und Fertigungsdaten (Product and Manufacturing Information; PMI) – geometrische Masse und Toleranzen, 3D-Anmerkungen und Dimensionen, Oberflächen- und Materialspezifikationen. Durch Anwendung eigener Werksnormen für Messpfaderstellung, Werkzeuge und Projektvorlagen können Anwender den Prozess noch weiter automatisieren.

Wie Bearbeitungszentren sind auch Messmaschinen unterschiedlich. Sie verwenden oft proprietäre Formate für Daten und Programme. Ähnlich wie CAM-Software kann NX CMM Maschinenbefehle in DMIS oder mittels Postprozessor in maschinenspezifischen Formaten erstellen. Zusätzlich bietet NX eine Messprogrammüberprüfung und eine modellbasierte kinematische Maschinensimulation. Mit diesem digitalen Zwilling der Messanlage lassen sich die Kollisionsfreiheit der Messprogramme und die Umsetzung der beabsichtigten Mess-Strategie vor der Ausführung im Betrieb überprüfen. Zusätzlich bietet Siemens auch Software für den automatischen Messbetrieb auf Basis der Ergebnisse aus NX CMM an.

Effizienzsteigerung durch Digitalisierung

„C-Mill hat als erster Kunde in der Schweiz NX CMM eingeführt“, sagt Renker. „Um die erfolgreiche Implementierung sicherzustellen, zogen wir den Siemens PLM Software Lösungspartner Janus Engineering bei, der bereits über Erfahrung auf diesem Gebiet verfügte.“

Obwohl die nahtlose Integration der Messmaschinenprogrammierung in das digitale Unternehmen eine Angleichung der unterschiedlichen Denkweisen verlangt, die Bearbeitungs- und Messprogrammen zugrunde liegen, war die Aufgabe rasch erledigt. Da die Massnahme eine wesentliche Änderung der Abläufe bedeutet, waren für die Nutzung der neu geschaffenen Möglichkeiten Tests, Schulungen und Kundenfreigaben erforderlich.

„Die Messmaschinenprogramme im selben Zug zu erstellen wie die Programme für die CNC-Bearbeitung hat zu einer wesentlichen Verbesserung unseres Gesamt-Fertigungsprozesses geführt“, sagt Ziswiler. „Durch die offline-Programmierung ist die Messmaschine stets verfügbar, sodass die Messungen durchgeführt werden können, sobald die Teile das Bearbeitungszentrum verlassen und die Maschine nicht still steht.“

Ziswiler weist auf eine weitere Zeitersparnis durch die Integration der Messmaschinenprogrammierung hin: „Wenn dieselbe Person die NC-Bearbeitungszentren und die Messmaschine programmiert, weiss sie auch, welche Positionen kritisch sind und welche nicht“, sagt er. „Das führt zu wesentlich effizienteren Messabläufen, da weniger Messpunkte benötigt werden, um repräsentative Ergebnisse zu liefern.“

Nach frühen Schätzungen Ziswilers hat die automatisierte Messmaschinenprogrammierung die Stillstandszeit der Messanlage um 80 Prozent gesenkt.

Seiner Meinung nach ist das jedoch nicht der Hauptvorteil. „Die Assoziativität zwischen den Applikationen CAD, CAM und CMM in NX eliminiert Fehler und schafft die Möglichkeit, bei Konstruktionsänderungen die Messprogramme sehr rasch anzupassen“, sagt Ziswiler. „Da wir Bearbeitungs- und Messprogramme sowie die zugehörigen Daten gemeinsam im Zugriff unseres ERP-Systems haben, können wir einfacher disziplinübergreifende Berichte erstellen.“

Zusätzlich erleichtert die Möglichkeit, Messdaten direkt in das 3D-Modell in NX zurückzuleiten, die Erstellung einer vollständigeren Dokumentation für die Kunden. C-Mill hat die gesamte Prozesskette von CAD und CAM über HSC-Fräsen bis zur Teilevermessung mittels NX digitalisiert.

„Die Integration der Messmaschinenprogrammierung und –simulation in unsere Siemens PLM Software Infrastruktur ist ein logischer Schritt in Richtung Digitalisierung“, sagt Ziswiler. „Sie macht es leichter, unseren Kunden trotz immer kürzerer Lieferzeiten höchste Qualität und sämtliche benötigte Unterlagen zu liefern.

NX unterstützt uns, unseren gesamten Produktionsablauf von CAD-Modell bis zum fertigen, gemessenen Teil zu automatisieren und so die Effizienz zu erhöhen.“